위험성 평가 종류 1탄!! 체크리스트, What if, FMECA !!

안녕하세요!!! 안전을 공부 중인 Dizi입니다!!! 오늘은 전에 설명드린 위험성 평가에 대해서 좀 더 세부적으로 하나하나 살펴보려고 해요!!! 오늘 소개해드릴 위험성 평가는 Checklist(체크리스트), What if (사고예상질문분석) , FMECA (이상위험도 분석기법, Failure modes, effects and criticality Analysis) 이에요!!@@@ 위험성 평가는 기법이 너무 다양하고 어느 기법을 어디에 사용하냐에 따라 더 효과적으로 사용이 가능하죠!! 안전관리자 뿐만아니라 시공이나 근로자 들도 이해하기 쉬운 위험성 평가의 기법이 있는 반면, 전문적인 지식이 없으면 할 수 없는 위험성 평가도 있어요!!! 한 번 상세하게 알아보시죠!!!

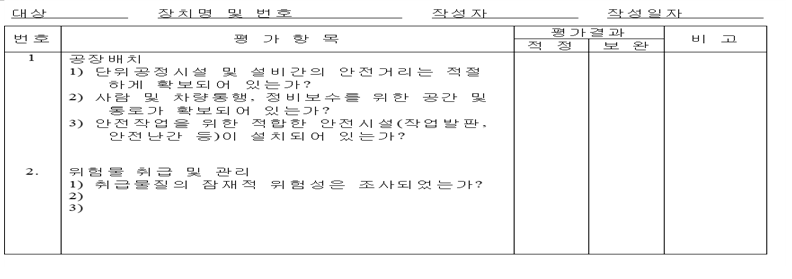

먼저 체크리스트 입니다!!!

■ 체크리스트 (Checklisk)

체크리스트는 공정 및 설비의 오류, 결함상태, 위험상황 등을 목록화한 형태로 작성하여 경험적으로 비교함으로써 위험성을 파악하는 방법입니다!!

- 프로젝트의 개발을 조정, 확인하기 위하여 기준대조표를 활용

- 기준, 절차에 대한 확인의 기능을 가지나, 작성자의 경험에 기반을 두기 때문에 주의가 요구됨.

* 목적

- 일반적인 위험요소들의 확인

- 일의 진행이 기준절차에 의한 것인지를 확인

* 특징

- 쉬운 적용과 빠른 결과의 도출

- 점검 수준의 조절 및 변경 가능

- 위험평가의 최소 수준, 누락 및 형식적 수행 우려

사실 체크리스트를 가장 쉽게 볼 수 있는 장소는 화장실이에요!! 백화점이나 지하철 화장실에 가면 한 구석에 체크리스트가 있는 곳이 많아요!! 이 때 체크리스트는 했나 안했나..?? 그 유무를 확인하기위해 사용하는데 이것도 위험성을 체크하고 위험성이 있다면 그것을 보완하는 과정을 거치는 간단한 위험성평가 중에 하나입니다!!!

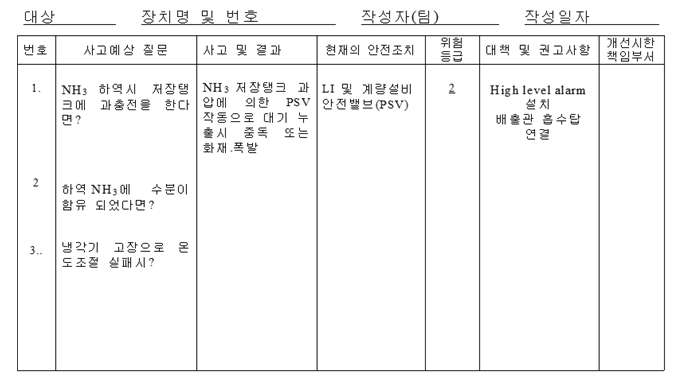

다음은 사고예상질문 분석인 What if 기법입니다!@@@

■ 사고예상질문분석 (What-if)

: 원치 않는 사건을‘what if’로 시작되는 질문을 사용하여 공정에 잠재하는 사고를 확인하여 그 위험과 결과 및 위험을 줄이는 방법

- 정확하게 구조화되어 있지 않은 방법으로서 사용자가 특별한 상황에 맞추어 기본 개념을 수정해 가면서 수행

- 공정의 개발단계, 초기 Start-up

* 특징

- 쉬운 적용과 빠른 결과의 도출

- 운용의 탄력성

- 비체계적/ 분석자의 경험에 좌우

어떠한 사고가 일어날 수 있을지 계속 질문하고 그 질문에 대한 해결책을 찾는 위험성 평가 기법 중 하나입니다!!! 놀이공원을 가서 만약 우리가 떨어진다면.... 이라는 생각과 비슷해요!! 그러한 생각으로 어떠한 안전조치를 설치하고, Safety measure을 선택해 위험성을 낮추는 것입니다!!@@

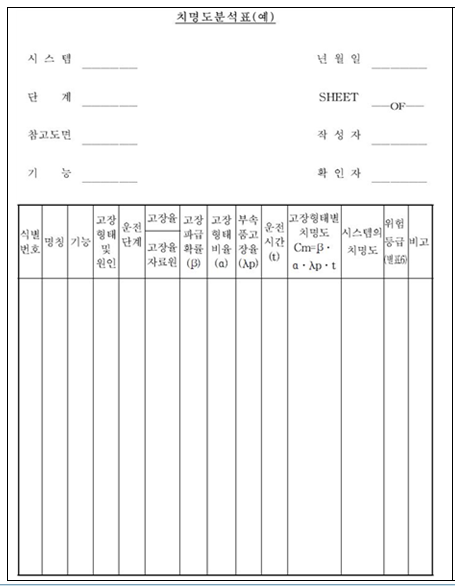

: 부품, 장치, 설비 및 시스템의 고장 또는 기능상실에 따른 원인과 영향을 분석하여 치명도에 따라 분류하고, 각각의 잠재된 고장형태에 따른 피해 결과를 분석하여 이에 대한 적절한 개선조치를 도출하는 절차

- 단일 사고로 발생 가능한 최악의 경우를 평가

* 특징

- 복합적 설비 결함인 경우는 부적절

- 작업자 실수 불포함

* 이상위험도 분석단계

(1) 제 1단계 : 고장형태에 따른 영향분석

: 각각의 잠재된 고장형태에 따른 영향을 확인하여 체계적으로 분류한다.

(2) 제 2단계 : 치명도 분석

: 고장형태에 따른 영향분석에 따라 확인된 주요 고장에 대하여 피해와 고장발생율을 적용하여 치명도를 분석한다.

(1) 치명도 분석표를 작성할 때 아래 항목은 고장에 따른 영향분석표의 내용을 활용한다.

식별번호/명칭/기능/고장형태 및 원인

(2)고장형태별 고장율

: 고장형태에 따른 고장율은 고장의 발생율을 기재한다.

(3) 고장파급확률(β)

: 고장에 의하여 고장영향을 파급시킬 확률을 기재한다.

(4) 고장형태 비율(α)

: 고장형태 비율은 특정 부품 또는 요소가 특정한 형태의 고장을 일으킬 확률을 말한다. 만일 특정 부품 또는 요소에 대한 잠재적 고장형태가 모두 기록된다면 α 값의 합계는 1이 된다.

(5) 부속품 고장율(λp)

: 부속품 고장율(λp)을 기재한다.

(6) 운전시간(t)

: 운전시간은 시간 또는 운전횟수로 기재한다.

(7) 고장형태별 치명도(Cm)는 고장파급 확률(β), 고장형태 비율(α), 부속품 고장율(λp), 운전시간(t)을 곱하여 구한다.

: Cm = β · α · λp · t

(8) 시스템의 치명도(Cr)

: 시스템의 특정한 고장형태는 시스템을 구성하는 부품의 고장형태에 따라 발생한다. 설비 전체 시스템의 치명도(Cr)는 부품의 고장형태별 치명도(Cm)의 합으로 표시한다.

(9) 위험등급

: 시스템의 고장발생 빈도와 치명도를 조합하여 위험등급을 결정

이와같이 위험성 평가 3가지 기법에 대해 설명드렸어요!! 각 기법마다 장단점과 특징이 있으니 자신이 일하는 곳이나 적용하고자 하는 사업장에 적합한 기법을 골라서 적용하면 됩니다!!! 다음에 위험성 평가 기법 소개 2탄으로 찾아오겠습니다!!!

감사합니다!!!

'회사생활 > 안전(HSE)이야기' 카테고리의 다른 글

| 위험성 평가 종류 3탄!! FTA, ETA, LOPA (0) | 2020.02.22 |

|---|---|

| 위험성 평가 종류 2탄!! FMEA, JSA , KRAS (0) | 2020.02.22 |

| 해외 HSE 안전교육 프로그램에 대해! (0) | 2020.02.20 |

| 위험성 평가란??? (0) | 2020.02.19 |

| 안전관리자 면접 질문 리스트 3탄!!! (4) | 2020.02.19 |